0086-379-64087240

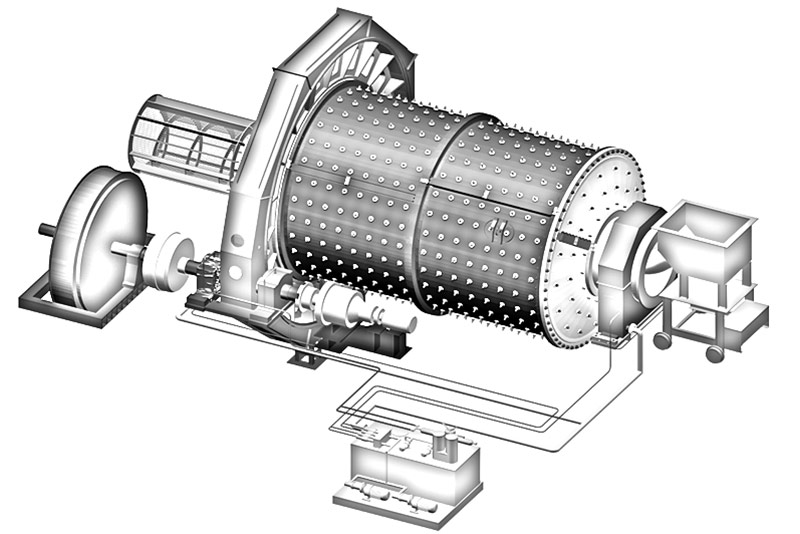

Nuestra empresa ha diseñado un conjunto de Sistema Experto de Automatización Inteligente para monitorear integralmente la operación en tiempo real del molino, el estado de molienda y los parámetros del material. La interfaz de control es simple, clara y hermosa, lo que puede reflejar la operación general del molino y el flujo del proceso de materiales. Los ajustes de enclavamiento y alarma son razonables y la interfaz de control se puede transmitir a la oficina del ingeniero a través del módulo de comunicación inalámbrica. Al mismo tiempo, la interfaz de ejecución en tiempo real del sistema se puede ver de forma remota.

Nuestro sistema experto de molienda inteligente se puede utilizar en la detección de estado de molino de bolas de desbordamiento, molino de bolas de celosía, molino semiautógeno y molino propio en el molino minero, molino de cemento y industrias de procesos de minería del carbón.

Tiene una gran generalidad y una configuración de sistema flexible

Función de control perfecta y procesamiento de datos conveniente

La dis la operación de juego está centralizada y la interfaz hombre-máquina es amigable

La instalación es simple y estándar, y la depuración es conveniente

Todo el sistema está controlado por el sistema de control de la computadora. De acuerdo con los puntos de monitoreo y las subfunciones, el control de monitoreo, el intercambio de información, el procesamiento de datos y otras funciones de toda la condición de operación del molino y la información del material se completan a través del sistema central.

< /p>

El sistema adopta el método de análisis de espectro, que puede mejorar en gran medida la sensibilidad y la relación señal-ruido del producto. Al mismo tiempo, la estabilidad, la precisión y la capacidad antiinterferencias del funcionamiento del instrumento también mejoran significativamente.

El sistema utiliza una detección en línea sin contacto método para monitorear el mineral en tiempo real. A través del análisis de datos, se dan las características de distribución del tamaño de partícula del mineral y se proporcionan los parámetros de control del proceso. De acuerdo con la distribución de tamaño de partícula actual y una gran cantidad de datos históricos, el sistema obtiene los datos del índice de tamaño de partícula, que no solo pueden reflejar la posición de la distribución de tamaño de partícula actual en una gran cantidad de datos históricos, pero también reflejan la actual desviación del tamaño de partícula de la media histórica.

Durante mucho tiempo, el mantenimiento de los equipos rotativos se basa en el sistema de mantenimiento regular de mantenimiento por falla o mantenimiento preventivo planificado . Los elementos de mantenimiento, el cronograma y el ciclo de mantenimiento son formulados por el departamento de gestión de acuerdo con la experiencia. Pero con el desarrollo de la ciencia y la tecnología, el sistema de mantenimiento actual, obviamente, expone muchos defectos. la disponibilidad de las unidades, pero también puede causar daños a las piezas y empeorar el rendimiento de los equipos debido a la mala calidad del mantenimiento; Por otro lado, para las unidades con poca confiabilidad, debido a un mantenimiento insuficiente, se incrementa el número de revisiones temporales o se provocan fallas mayores en los equipos, lo que reduce la disponibilidad de las unidades, lo que inevitablemente ocasionará pérdidas económicas.

< p>

Nuestro sistema experto inteligente está diseñado para comprender el estado de funcionamiento actual de los equipos clave y los equipos clave, juzgar la tendencia de cambio de estado de la máquina monitoreada, diagnosticar la ubicación de la falla y la gravedad de la máquina monitoreada, y verifique y acepte el efecto de la revisión o el mantenimiento temporal, a fin de realizar la detección temprana, la predicción temprana y el diagnóstico temprano de la falla del equipo, y eliminar la fa ult en el brote. Su propósito es mejorar la tasa de funcionamiento intacto del equipo, reducir el tiempo de inactividad del equipo y reducir los costos de mantenimiento. Al mismo tiempo, puede reducir los costos de operación y mantenimiento y la intensidad de mano de obra, y lograr el propósito de reducir la mano de obra y aumentar la eficiencia.

La exitosa experiencia de Las industrias relacionadas y las herramientas avanzadas del sistema de monitoreo se pueden usar para implementar tecnología de monitoreo de condición en equipos rotativos, y se debe prestar atención a la acumulación y disposición de la experiencia. Por lo tanto, es necesario y factible establecer un conjunto de tecnología y sistema de monitoreo de condición adecuados para la línea de procesamiento. Usar equipos de monitoreo avanzados para monitorear los parámetros principales del equipo principal, usar software para analizar y evaluar el estado del equipo y organizar el mantenimiento del equipo. De acuerdo con los resultados del análisis y la evaluación, puede garantizar el funcionamiento normal del equipo, puede reducir o incluso evitar daños repentinos en el equipo por accidentes, lograr la "reparación requerida" real, garantizar el funcionamiento seguro de la unidad y asegurarse de que no haya exceso. mantenimiento. No solo puede ahorrar costos de mantenimiento, sino también reducir el tiempo de inactividad de la unidad y mejorar la disponibilidad de la unidad.